Miękkie pakiety baterii litowych mają dobre właściwości bezpieczeństwa, dlatego są szeroko stosowane w produktach elektronicznych, sprzęcie medycznym, urządzeniach medycznych i przenośnym sprzęcie elektronicznym. Wierzymy, że wiele osób nie zna procesu pakowania miękkich pakietów baterii litowych. Technologia podzieli się z Wami tym procesem w tym artykule.

1. Bateria miękka.

Komórki owinięte miękką folią, z którymi wszyscy mieli do czynienia, to komórki wykorzystujące folię aluminiowo-plastikową jako materiał opakowaniowy. Różne materiały opakowaniowe determinują różne metody pakowania. Do pakowania baterii używa się spawania.

2. Warstwa zewnętrzna opakowania, folia aluminiowo-plastikowa.

Aluminiowo-plastikowa folia kompozytowa można ogólnie podzielić na trzy warstwy – wewnętrzna warstwa to warstwa klejąca, a materiałami najczęściej używanymi do uszczelniania i klejenia są polietylen lub polipropylen; środkowa warstwa to folia aluminiowa, która może zapobiegać przenikaniu pary wodnej z zewnątrz baterii. Jednocześnie zapobiega wyciekom wewnętrznego elektrolitu; warstwa zewnętrzna to warstwa ochronna, najczęściej używa się wysokotopliwego poliestru lub nylonu, które mają silne właściwości mechaniczne, zapobiegają uszkodzeniom baterii przez siły zewnętrzne i chronią baterię.

3. Proces formowania folii aluminiowo-plastikowej metodą tłoczenia.

Komórki pakowane miękkie mogą być projektowane w różnych rozmiarach zgodnie z potrzebami klientów. Po zaprojektowaniu wymiarów zewnętrznych konieczne jest wykonanie odpowiednich form do tłoczenia i formowania folii aluminiowo-plastikowej. Proces formowania nazywa się również tłoczeniem, polega on na użyciu matrycy do wycięcia otworu na rdzeń na folii aluminiowo-plastikowej.

4. Proces uszczelniania bocznego i górnego opakowania.

Proces pakowania obejmuje dwa etapy: uszczelnianie górne i boczne. Pierwszym krokiem jest umieszczenie nawiniętego rdzenia w wyciętym zagłębieniu, a następnie złożenie nie wyciętej strony wzdłuż strony zagłębienia.

5. Proces wstrzykiwania płynu i wstępnego uszczelniania.

Po uszczelnieniu komórek miękkich od strony górnej, konieczne jest wykonanie prześwietlenia rentgenowskiego w celu sprawdzenia równoległości rdzenia, a następnie wejście do suszarni w celu usunięcia wilgoci. Po kilkukrotnym pobycie w suszarni, komórki przechodzą do procesu wstrzykiwania płynu i wstępnego uszczelniania.

6. Odpoczynek, formowanie, kształtowanie mocowań.

Po zakończeniu procesu wstrzykiwania i uszczelniania, komórki muszą pozostać w stanie spoczynku. W zależności od procesu produkcyjnego dzieli się je na statyczne w wysokiej temperaturze i w normalnej temperaturze. Celem odpoczynku jest umożliwienie pełnego wniknięcia elektrolitu do komórki, co następnie pozwala na produkcję

7. Dwa procesy uszczelniania.

Podczas drugiego uszczelniania pierwszym krokiem jest przebicie torby powietrznej nożem gilotynowym, jednocześnie odsysając powietrze, tak aby gaz i część elektrolitu w torbie zostały odciągnięte. Następnie natychmiast przeprowadza się drugie uszczelnianie, aby zapewnić szczelność komórki. Na końcu torba powietrzna jest odcięta, a komórka miękka prawie się formuje.

8. Obróbka końcowa.

Po przecięciu obu toreb powietrznych konieczne jest przycięcie i złożenie krawędzi, aby zapewnić, że szerokość komórek nie przekracza normy. Złożone komórki trafiają do szafy rozdziału pojemności, co jest właściwie testem pojemności.

8 Procesów pakowania baterii litowych polimerowych

Spis treści

Powiązane źródła

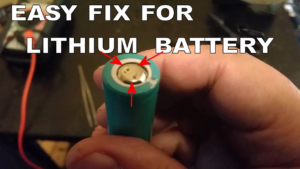

Jak naprawić baterię litowo-jonową, która nie ładuje się?

1 kwietnia 2023

Brak komentarzy

Czytaj więcej »

O nas

Założona w 2012 roku firma Nuranu jest przedsiębiorstwem high-tech specjalizującym się w opracowywaniu, produkcji, marketingu i obsłudze akumulatorów i akcesoriów.

Kontakt

- E-mail: info@nuranu.com

- Telefon: +86-769-81010510

- Telefon komórkowy: +86-13823274651

- Adres: Room 301, 2nd Building, No. 55, Shikeng Road, Hengli Town, Dongguan, prowincja Guangdong, Chiny

Nuranu WeChat